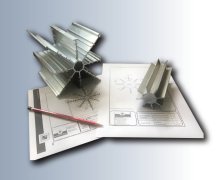

Soğuk Çekim Çubuk

Soğuk Çekim Boru

2017A

Cold Drawn/Finished (CF) / AlCu4MgSi(A) (Soğuk Çekim) / 2017A / T3510

| Kimyasal Kompozisyon | % Değer |

| Silicon (Si) | 0,20 - 0,80 |

| Chromium (Cr) | 0,00 - 0,10 |

| Manganese (Mn) | 0,40 - 1,0 |

| Magnesium (Mg) | 0,40 - 1,00 |

| Copper (Cu) | 3,50 - 4,50 |

| Titanium (Ti) | 0,00 - 0,25 |

| Iron (Fe) | 0,00 - 0,70 |

| Zinc (Zn) | 0,00 - 0,25 |

| Aluminium (Al) | Balance |

| Fiziksel Özellikler | Değer |

| Yoğunluk | 2.79 g/cm³ |

| Erime Sıcaklığı | 510 °C |

| Isıl Genleşme K. | 22.9 µm/m°C |

| Elastisite Modülü | 72 GPa |

| Isıl Kapasite | 150 W/m.K |

| Elektriksel İletkenlik | %34 IACS |

| Mekanik Özellikler | Değer |

| Akma Dayanımı | 280 MPa |

| Çekme Dayanımı | 460 MPa |

| Kesme Dayanımı | 270 MPa |

| Uzama | %10 |

| Sertlik | 95 HB |

Soğuk çekim 2017A T3510 alüminyum alaşımı, yüksek mukavemeti ve iyi işlenebilirliği ile dikkat çeker. Alüminyum bakır alaşımı sınıfına ait olan bu malzeme, özellikle zorlu mekanik ve yapısal uygulamalarda kullanılır. Yüksek mukavemetli olmasının yanı sıra, hafifliği de büyük bir avantaj sağlar. Bu özellikleri sayesinde, otomotiv, havacılık ve askeri endüstrilerde yaygın olarak tercih edilmektedir. Ayrıca, ağır yük taşıyan yapısal bileşenler için uygun olan bu alaşım, dayanıklılık ve sağlamlık gerektiren birçok endüstriyel alanda kullanılır.

2017A T3510 alaşımının eloksallama işlemine uygunluk seviyesi düşüktür. Yüksek bakır içeriği nedeniyle eloksallama, bu alaşımda sınırlı etki gösterir ve koruyucu bir oksit tabakası oluşturmak zorlaşır. Bu nedenle, alaşımın yüzey koruması için başka kaplama yöntemleri, örneğin anodize edilmemiş yüzeylere uygun kaplamalar tercih edilir. Kaynak edilebilirlik açısından da benzer şekilde dikkat edilmesi gereken bazı noktalar vardır. Yüksek bakır içeriği, kaynak işlemleri sırasında çatlama riskini artırabilir, bu yüzden özel kaynak teknikleri kullanılmalıdır. Uygun önlemler alındığında, sağlam ve güvenilir kaynak bağlantıları elde edilebilir.

Bu alaşım, bükme ve şekillendirme açısından iyi bir işlenebilirlik sunar. Soğuk çekim işlemi ile homojen bir mikroyapı elde edilir ve bu da alaşımın işlenmesini kolaylaştırır. Yüksek mukavemetine rağmen, doğru işleme teknikleri ile başarılı bükme işlemleri yapılabilir. Ayrıca, yüksek titreşimli ortamlarda kullanılabilir. 2017A T3510 alüminyum alaşımının dayanıklı yapısı, motor parçaları, şasi ve diğer titreşimli ortamlar için ideal hale gelmesini sağlar. Bu özellik, otomotiv ve havacılık sektörlerinde, özellikle yüksek stres altında çalışan bileşenlerde önemli bir avantaj sunar.

Korozyon direnci açısından, 2017A T3510 alüminyum alaşımı, bakır içeriği nedeniyle bazı sınırlamalara sahiptir. Bu, özellikle denizcilik ve nemli ortamlarda kullanımını kısıtlayabilir. Ancak, uygun kaplama ve yüzey işlemleri ile bu sınırlamalar aşılabilir ve alaşımın korozyon direnci artırılabilir. 2017A T3510, yüksek mukavemet, işlenebilirlik ve hafiflik gibi avantajlar sağlarken, kaynak ve korozyon gibi dezavantajlarla da karşılaşabilir. Yine de, doğru işleme ve koruma yöntemleri ile bu dezavantajlar en aza indirilebilir.

MALZEME KOMPOZİSYONUNUN STANDARTLARI

2017A T3510 aşağıdaki standartlarda olabilmektedir.

Soğuk Çekim Boru, Profil olarak; 2017A T3510, AMS QQ-A-225/5, ASTM B210, UNS A92017A, WNR 3.1325, DIN AlCuMg1, ASTM B565, ASTM B316, ISO AlCu4MgSi (A)

2017A T3510 için Karakteristik Özellikler:

- Mukavemet: Çok iyi

- İşlenebilirlik: Muhteşem

- Kaynak Edilebilirlik: Makul (Doldurma kaynağı ve lehimleme en iyi tercihtir)

- Şekil Alma: Orta üstü

- Korozyon Direnci: Vasat (Kaplama ile artar)

- Isıl İşlem: Evet

2017A T3510 için Çok Bilinen Bazı Uygulamalar:

Kıyafet askılarında, bağlantı elemanlarında,

Uzay-havacılık sektöründen tiğ ve örgü iğnelerine kadar,

Ulaştırma sektörü ile otomotiv sektörü de dahil birçok kullanım alanı bulunur.

STOK

2017A T3510 boru/profil şeklinde üretimini/tedariğini yapmaktayız.

- Boru / Profil

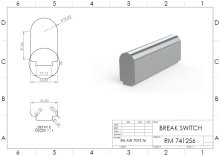

| Mekanik Özellikler | |||

| Kalınlık (mm) | Akma Dayanımı (Min.) | Çekme Dayanımı (Min.) | Uzama % |

| 25 mm - 75 arası | 270 MPa | 400 MPa | %10 |

| 75 mm - 150 arası | 260 MPa | 390 MPa | %9 |

| 150 mm - 200 arası | 240 MPa | 370 MPa | %8 |

| 200 mm - 250 arası | 220 MPa | 360 MPa | %7 |

Ağırlık Hesaplama

Ağırlık Hesaplama