Levha / Plaka

Sac

Çubuk / Lama

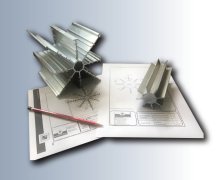

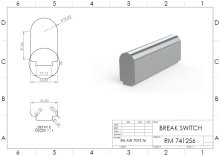

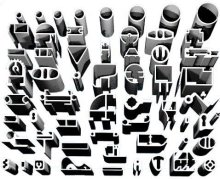

Boru/ Profil/ Ekstrüzyon

6026

ASTM B241 / AlMg2.5SiMnCu / 6026 / T6

| Kimyasal Kompozisyon | % Değer |

| Silicon (Si) | 0,40 - 0,80 |

| Chromium (Cr) | 0,04 - 0,35 |

| Manganese (Mn) | 0,00 - 0,15 |

| Magnesium (Mg) | 0,80 - 1,20 |

| Copper (Cu) | 0,15 - 0,40 |

| Titanium (Ti) | 0,00 - 0,15 |

| Iron (Fe) | 0,00 - 0,70 |

| Zinc (Zn) | 0,00 - 0,25 |

| Aluminium (Al) | Balance |

| Fiziksel Özellikler | Değer |

| Yoğunluk | 2,72 g/cm³ |

| Erime Sıcaklığı | 582 °C |

| Isıl Genleşme K. | 23.4 x 10^-6 /K |

| Elastisite Modülü | 69 GPa |

| Isıl Kapasite | 172 W/m.k |

| Elektriksel İletkenlik | 0,039 Ωmm² /m |

| Mekanik Özellikler | Değer |

| Akma Dayanımı | 300 MPa |

| Çekme Dayanımı | 370 MPa |

| Kesme Dayanımı | 257 MPa |

| Uzama | %8 |

| Sertlik | 95 HB |

Mükemmel korozyon direncine sahip ve eloksal kaplamaya uygun olan 6026 alüminyum alaşım, işlenmiş parçalarda yüksek basınç ve sıcaklıkta çatlamaya sebebiyet verebileceği için kalay (Sn) elementini içermez. 6061 ve 6082'ye alternatif olarak yeni Avrupa Birliği normları ve direktifleri kapsamında geliştirilmiş olan 6026 alaşımın ekstrüzyon çubukları 2011 ve 2030 alaşımlarla aynı minimum çekme mukavemeti değerine sahiptir.

T6 temperi, 6026 alaşımının ısıl işlemle güçlendirilmesi ile elde edilen yüksek sertlik ve dayanıklılık sağlar. Bu özellikler, 6026 T6’yı özellikle havacılık, otomotiv, inşaat ve diğer yüksek performans gerektiren yapısal uygulamalarda ideal bir seçenek yapar. Ayrıca, 6026 T6 alüminyum alaşımı eloksal işlemine uygundur ve bu işlem, alaşımın yüzeyini estetik bir şekilde zenginleştirirken, korozyon direncini artırır, özellikle dış mekan ve denizcilik gibi zorlu çevresel koşullarda uzun ömürlü kullanım sağlar.

Kaynak edilebilme açısından, 6026 T6 alüminyum alaşımı doğru kaynak teknikleriyle başarılı bir şekilde kaynaklanabilir. Ancak, alaşımın yüksek sertliği ve dayanıklılığı, kaynak işlemleri sırasında dikkat gerektirir. Kaynak sırasında doğru ısıl işleme ve kaynak tekniklerinin uygulanması önemlidir. Bükülme açısından, 6026 T6, yüksek sertliği nedeniyle bükülmesi diğer daha esnek alaşımlara göre daha zorlu olabilir. Ancak, uygun makineler ve tekniklerle şekillendirme yapılabilir, fakat bükme işlemi dikkat gerektirir.

Korozyon direnci açısından, 6026 T6 alüminyum alaşımı atmosferik koşullara karşı dayanıklı olup, deniz suyu gibi aşındırıcı ortamlara karşı da yeterli dirence sahiptir. Bu, denizcilik ve dış mekan yapıları gibi korozyona karşı dayanıklı uygulamalarda kullanımını uygun hale getirir. Ayrıca, 6026 T6 yüksek titreşimli ortamlarda da güvenle kullanılabilir; bu da onu otomotiv, havacılık ve savunma sanayi gibi dinamik sektörlerde avantajlı kılar. Yüksek dayanıklılık ve uzun ömürlü performans, 6026 T6 alüminyum alaşımının güvenilirliğini artırır.

6026 T6 alüminyum alaşımının avantajları arasında yüksek mekanik dayanım, korozyon direnci, eloksal uyumluluğu, kaynak edilebilme ve yüksek titreşim ortamlarında kullanılabilme özellikleri bulunur. Bununla birlikte, yüksek sertlik ve dayanıklılık, kaynak ve bükme işlemlerinde zorluklar yaratabilir. Ayrıca, bu alaşım daha esnek alaşımlar kadar kolay işlenebilir olmayabilir. Yine de, 6026 T6, yüksek performans gerektiren endüstriyel uygulamalar için mükemmel bir tercihtir.

MALZEME KOMPOZİSYONUNUN STANDARTLARI

6026 T6 aşağıdaki standartlarda olabilmektedir.

6026 T6 için Karakteristik Özellikler:

- Mukavemet: Orta

- İşlenebilirlik: İyi

- Kaynak Edilebilirlik: İyi

- Şekil Alma: Makul

- Korozyon Direnci: İyi

- Isıl İşlem: Evet

6026 T6 için Çok Bilinen Bazı Uygulamalar:

Elektrik ve elektronik parçalarda,

Otomotiv endüstrisinde,

Hızlı otomatik torna tezgahlarında işlenmek üzere kullanılmaktadır.

STOK

6026 T6, levha/sac, çubuk/lama ve boru/profil şeklinde üretimini/tedariğini yapmaktayız.

- Çubuk / Lama

- Boru/Profil

| Mekanik Özellikler | |||

| Kalınlık (mm) | Akma Dayanımı (Min.) | Çekme Dayanımı (Min.) | Uzama % |

| 2,5 - 140,0 mm arası | 300 MPa | 370 MPa | %8 |

| 140,0 - 200,0 mm arası | 250 MPa | 340 MPa | %8 |

| 200,0 - 250,0 mm arası | 200 MPa | 300 MPa | %8 |

Ağırlık Hesaplama

Ağırlık Hesaplama